L’essor des superalliages dans l’industrie des ressorts complexes

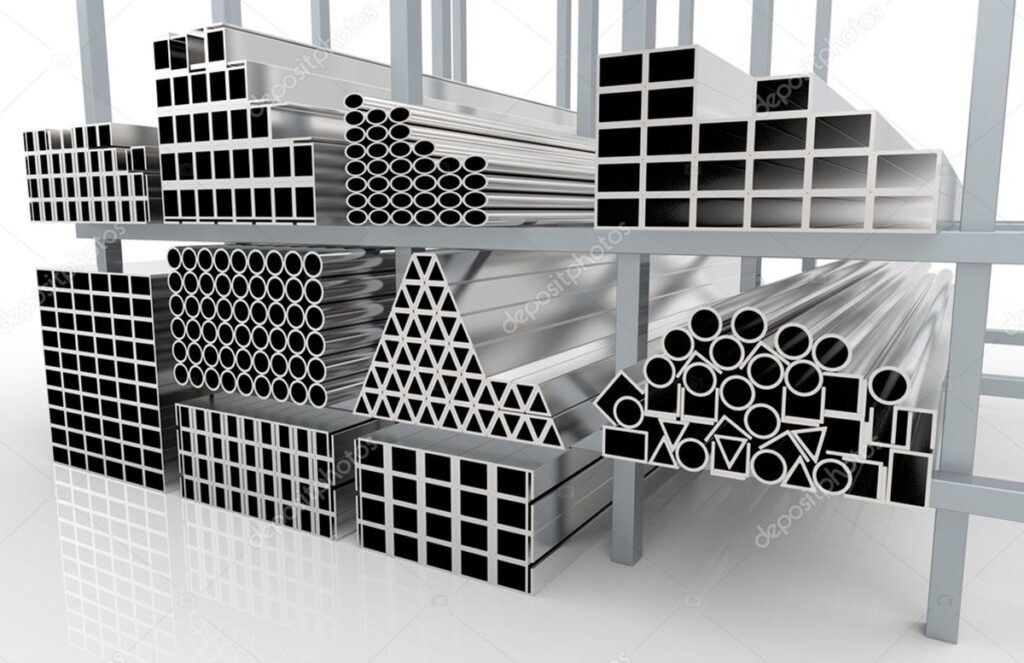

Les ressorts jouent un rôle crucial dans de nombreux secteurs industriels, notamment l’aérospatiale, l’automobile et l’énergie. Face à des environnements de plus en plus exigeants, les matériaux traditionnels atteignent leurs limites. C’est ici que les super alliages métalliques entrent en scène. Ces matériaux innovants offrent une résistance exceptionnelle à la chaleur, à la corrosion et aux contraintes mécaniques extrêmes.

Les superalliages révolutionnent la fabrication de ressorts industriels complexes. Ces composés permettent de concevoir des ressorts plus performants, durables et fiables. Selon une étude de Materials Science and Engineering, l’adoption de ces alliages a augmenté de 35 % au cours des cinq dernières années. Cette tendance s’explique par la nécessité de répondre aux défis techniques actuels tout en améliorant l’efficacité opérationnelle.

Inconel : un champion des hautes températures

L’Inconel est un super alliage à base de nickel-chrome reconnu pour sa résistance exceptionnelle aux hautes températures et à l’oxydation. Les ressorts fabriqués en Inconel maintiennent leur intégrité structurelle à des températures dépassant 700 °C. Cela les rend idéaux pour les applications dans les moteurs à réaction et les turbines à gaz.

Par exemple, l’Inconel 718 est largement utilisé dans l’aérospatiale pour des composants critiques soumis à des conditions thermiques extrêmes. Les ressorts en Inconel offrent également une excellente résistance à la fatigue et au fluage, prolongeant ainsi la durée de vie des équipements. De plus, leur résistance à la corrosion offre une fiabilité accrue dans des environnements agressifs. Ces caractéristiques font de l’Inconel un choix privilégié pour les ressorts haute performance.

Applications concrètes de l’Inconel dans l’aérospatiale

Dans l’industrie aérospatiale, la fiabilité et la durabilité des composants s’avèrent essentielles. Les ressorts en Inconel performent dans les systèmes de contrôle de vol, les dispositifs d’atterrissage et les mécanismes de propulsion. Par exemple, les ressorts de soupape en Inconel dans les moteurs d’avion assurent un fonctionnement optimal malgré les cycles thermiques intenses [3].

Airbus a intégré des ressorts en Inconel dans ses avions de la série A 350, améliorant ainsi la sécurité et réduisant les coûts de maintenance. Ces ressorts résistent non seulement à des températures extrêmes, mais aussi aux vibrations et aux charges mécaniques élevées. L’utilisation de l’Inconel contribue donc à l’efficacité énergétique et à la fiabilité des appareils.

Hastelloy : la solution pour les environnements corrosifs

Le Hastelloy rassemble du nickel, du molybdène et du chrome. Il est réputé pour sa résistance exceptionnelle à la corrosion. Les ressorts en Hastelloy se retrouvent dans les industries chimique, pétrochimique et pharmaceutique, où ils sont exposés à des substances hautement corrosives.

Selon Chemical Engineering Journal, le Hastelloy C-276 est l’un des matériaux les plus résistants aux acides et aux chlorures. Les ressorts fabriqués avec cet alliage maintiennent leur performance mécanique dans des environnements où d’autres matériaux se dégradent rapidement. De plus, le Hastelloy offre une excellente résistance à la fissuration par corrosion sous contrainte, garantissant une fiabilité à long terme des équipements critiques.

Le superalliage favori de l’industrie chimique

Dans les usines de traitement chimique, les équipements sont soumis à des conditions extrêmes qui peuvent compromettre leur intégrité. Les ressorts en Hastelloy se rencontrent dans les valves, les pompes et les systèmes de sécurité pour assurer un fonctionnement sans faille. Par exemple, Dow Chemical a adopté des ressorts en Hastelloy dans ses installations pour améliorer la résistance à la corrosion et réduire les temps d’arrêt.

Ces ressorts supportent des cycles thermiques et chimiques sévères, minimisant les risques de fuites ou de défaillances. L’utilisation du Hastelloy permet également de prolonger la durée de vie des équipements, ce qui se traduit par des économies significatives en maintenance et en remplacement.

Nimonic : pour des performances à très haute température

Le Nimonic se compose de nickel et de chrome avec des ajouts d’aluminium et de titane. Il est conçu pour résister à des températures extrêmement élevées tout en conservant sa résistance mécanique. Les ressorts en Nimonic sont couramment utilisés dans les moteurs de turbines à gaz, les centrales électriques et les systèmes de propulsion spatiale.

Le Nimonic 90, par exemple, peut fonctionner efficacement à des températures allant jusqu’à 920 °C. Ces ressorts offrent également une résistance notable à l’oxydation et à la fatigue thermique. Leur capacité à maintenir des propriétés mécaniques sous des contraintes thermiques extrêmes les rend essentiels pour les applications où la fiabilité se révèle primordiale.

Le superalliage des moteurs de turbines à gaz

Les moteurs de turbines à gaz nécessitent des composants capables de supporter des températures élevées et des contraintes mécaniques intenses. Les ressorts en Nimonic jouent un rôle dans les systèmes de combustion et les dispositifs contrôlant les flux d’air. Par exemple, Siemens a intégré des ressorts en Nimonic dans ses turbines pour améliorer l’efficacité énergétique et réduire les émissions.

Ces ressorts contribuent à une meilleure régulation des processus internes du moteur, garantissant une performance optimale. L’utilisation du Nimonic permet également de prolonger les intervalles de maintenance, ce qui se traduit par une disponibilité accrue des installations.

RHD sélectionne les superalliages pour ses ressorts sur mesure

Le choix du superalliage pour les ressorts dépend des exigences spécifiques de l’application. L’Inconel est privilégié pour sa résistance aux hautes températures et à l’oxydation, idéal pour l’aérospatiale. Le Hastelloy est sélectionné pour sa résistance exceptionnelle à la corrosion, indispensable dans l’industrie chimique.

Le Nimonic, quant à lui, est choisi pour les applications nécessitant une performance fiable à des températures extrêmes. Selon une analyse de Metallurgical and Materials Transactions, la sélection appropriée de l’alliage peut augmenter la durée de vie du ressort de 50 %.

Les ingénieurs doivent donc évaluer les conditions opérationnelles, les contraintes mécaniques et les environnements chimiques pour optimiser le choix du matériau. Un service que propose RHD via son département de conception et prototypage.

Les perspectives des superalliages dans les ressorts

L’innovation continue dans le développement des superalliages ouvre de nouvelles opportunités pour l’industrie des ressorts. Nous sommes à l’affût de ces dernières et poursuivons la voie de l’innovation, synonyme de compétitivité. Les recherches actuelles se concentrent sur l’amélioration de la résistance à la fatigue, la réduction du poids et l’augmentation de la résistance à la corrosion.

Des alliages à base de cobalt ou l’ajout d’éléments rares comme le rhénium font l’objet de recherches pour créer des matériaux encore plus performants. Ces avancées technologiques promettent de révolutionner encore davantage la manière dont les ressorts sont conçus et utilisés dans les applications industrielles critiques. C’est dans ces dernières que RHD expose son expertise.

L’impact durable des super alliages sur l’industrie des ressorts

Les superalliages métalliques ont transformé l’industrie des ressorts en offrant des solutions aux défis posés par les environnements extrêmes. L’Inconel, le Hastelloy et le Nimonic ont démontré leur valeur dans des applications allant de l’aérospatiale à la chimie. Leur utilisation permet de concevoir des ressorts plus fiables, durables et performants.

Alors que les exigences industrielles continuent d’évoluer, les superalliages resteront au cœur de l’innovation. Les avancées futures dans les matériaux et les techniques de fabrication renforceront encore leur importance : ils répondent aux défis techniques du XXIe siècle.