Ressorts pour la parfumerie et cosmétique : les défis de leur fabrication

La parfumerie et cosmétique sont des secteurs exigeants qui requièrent des composants de haute précision et de qualité. Parmi ces éléments essentiels, les ressorts jouent un rôle crucial dans le fonctionnement des produits. Cet article explore les défis spécifiques liés à la fabrication de ressorts spécifiques. Il prodigue des conseils d’experts pour surmonter les obstacles qui se posent.

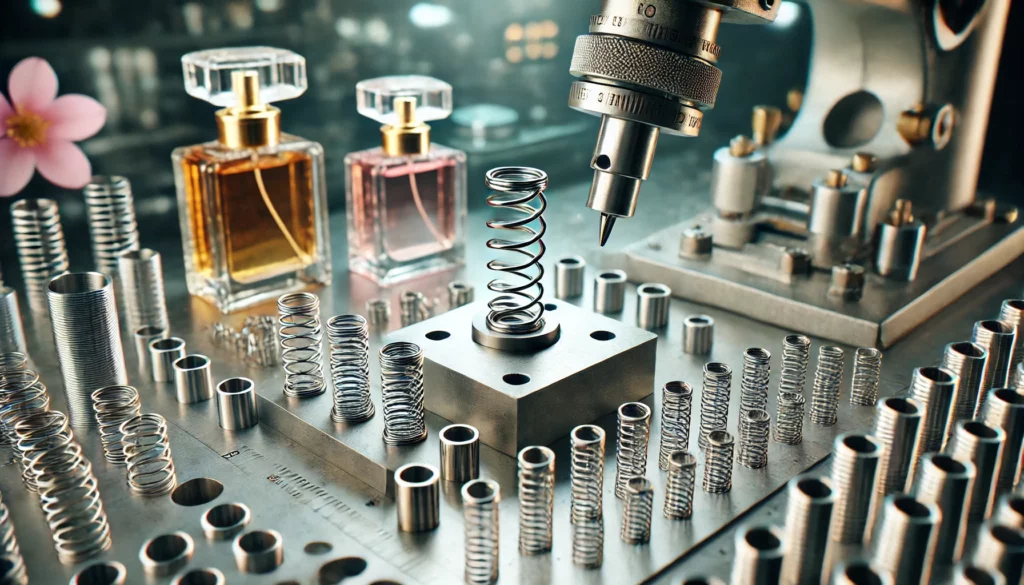

Les ressorts sont des composants essentiels dans de nombreux produits de parfumerie et de cosmétiques. Par exemple, ils assurent le bon fonctionnement des pulvérisateurs de parfum. Ils sont présents des distributeurs de crème et des systèmes d’ouverture et de fermeture des emballages.

L’importance des ressorts dans l’industrie de la parfumerie et la cosmétique

De plus, leur rôle ne se limite pas à une action purement mécanique : ils améliorent l’expérience utilisateur. En effet, ces ressorts offrent une résistance adaptée et une sensation de qualité. Dans un marché hautement concurrentiel et face à des consommateurs toujours plus exigeants, la moindre défaillance peut nuire à la réputation d’une marque. Par conséquent, la sélection et la fabrication de ressorts de haute qualité représentent un enjeu vital.

Les exigences spécifiques des ressorts pour ces secteurs

Les ressorts destinés à ces industries doivent répondre à des critères très stricts en termes de précision, de durabilité et d’esthétique. Ils doivent fonctionner de manière fiable sur des milliers de cycles d’utilisation. De plus, ils doivent s’adapter à des espaces restreints tout en conservant leurs propriétés mécaniques.

Par ailleurs, la résistance à des environnements chimiques agressifs se montre également essentielle. En effet, les ressorts demeurent en contact direct avec des substances actives et des solvants. Les parfums concentrés peuvent provoquer la corrosion ou la dégradation des matériaux. Enfin, l’aspect esthétique ne doit pas être négligé, surtout si le ressort est visible. Encore plus, si son fonctionnement influence la perception de qualité du produit par le consommateur.

Les défis techniques de la fabrication de ressorts miniatures

La fabrication de ressorts miniatures pose des défis techniques considérables. En effet, la précision requise pour produire des ressorts de petite taille avec des tolérances strictes nécessite des équipements de pointe. Ces derniers exigent une expertise technique approfondie.

De plus, le contrôle qualité doit faire preuve de rigueur, avec des inspections à chaque étape. Il faut détecter les défauts microscopiques qui pourraient affecter la performance du ressort. Logiquement, ces exigences augmentent la complexité et le coût de production. Mais elles garantissent un produit final de qualité supérieure.

Les matériaux adaptés aux environnements sensibles

Le choix des matériaux reste un élément clé pour assurer la durabilité et la fiabilité des ressorts dans des environnements sensibles. Les aciers de qualité médicale, tels que l’acier inoxydable 316L, sont couramment utilisés pour leur résistance à la corrosion. Évidemment, ils s’avèrent compatibilité avec les produits cosmétiques.

Les alliages spéciaux comme le Monel ou le Hastelloy offrent une résistance accrue aux environnements chimiques très agressifs. Chaque matériau doit être sélectionné en fonction des spécifications du produit final, des conditions d’utilisation et des exigences réglementaires.

La conformité aux normes et réglementations strictes

Le marché pourrait se tourner vers l’Asie en raison des restrictions croissantes sur les matières premières. Les ressorts médicaux nécessitent une grande quantité d’acier inoxydable. En effet, ce matériau garantit le contact entre le ressort et le médicament sans altération.

Selon Precedence Research, le marché des « Drug Delivery Devices » devrait passer de 269,8 milliards de dollars à 421,4 milliards de dollars d’ici à 2032. Soit un taux de croissance annuel moyen (CAGR) de 4,56 % sur la période 2023-2032.

Bien que l’Asie-Pacifique connaisse la croissance la plus rapide, l’Amérique du Nord reste le premier marché en termes de taille (38 %). De plus, la Chine, l’Inde et Israël s’affirment comme des acteurs clés dans ce secteur, tandis que de nouveaux acteurs émergents en Europe centrale, en Europe de l’Est et en Turquie.

L’innovation dans la conception des ressorts pour applications esthétiques

L’innovation reste au cœur de la conception des ressorts pour applications esthétiques. Les fabricants recherchent de nouvelles solutions pour améliorer la performance tout en réduisant la taille et le poids des ressorts. Les techniques de simulation numérique permettent de modéliser le comportement des ressorts sous différentes contraintes, optimisant ainsi leur conception avant la production.

De plus, l’utilisation de revêtements spéciaux peut améliorer la résistance à la corrosion tout en offrant une finition esthétique. Les formes non conventionnelles, comme les ressorts plats ou à section variable, sont également explorées pour répondre à des besoins spécifiques.

Les tendances futures et l’importance de la durabilité

Dans un contexte dans lequel la durabilité et la responsabilité environnementale sont devenues des préoccupations majeures pour les consommateurs, les fabricants de ressorts doivent par ailleurs intégrer ces aspects dans leur processus de production. Les matériaux recyclables ou à faible impact environnemental, la réduction des déchets et la consommation d’énergie, ainsi que l’adoption de pratiques d’économie circulaire représentent autant de défis à relever.

De plus, dans le futur, l’essor de « l’acier vert » ou Green Steel devrait se confirmer. Le terme « acier vert », ou Green Steel, désigne un acier à faible émission de CO2 ou neutre en carbone. Il est produit à base se de métal recyclé grâce à des technologies et procédés innovants visant à minimiser les impacts environnementaux de sa fabrication. Contrairement à la production d’acier conventionnelle, qui est très énergivore et génère de grandes quantités de gaz à effet de serre, l’acier vert cherche à réduire l’empreinte carbone tout au long de la chaîne de valeur

Pourquoi choisir RHD pour fabriquer vos ressorts ?

Pour les entreprises de parfumerie et de cosmétiques, le choix du bon fabricant de ressorts s’avère primordial pour assurer la qualité et la fiabilité de leurs produits. Voici quelques arguments qui s’appliquent à notre entreprise :

- Expertise technique : Une solide expérience dans la production de ressorts pour des applications en parfumerie et cosmétique.

- Personnalisation et flexibilité : Des solutions sur mesure adaptées à vos besoins spécifiques, y compris la conception de prototypes et la réalisation de petites séries.

- Capacité d’innovation : Nous investissons dans les nouvelles technologies et sommes ouverts à l’exploration de matériaux et de procédés innovants.

- Conformité réglementaire : Nous respectons toutes les normes et réglementations pertinentes, comme les certifications ISO et les réglementations spécifiques à l’industrie cosmétique.

- Communication et collaboration : RHD collabore étroitement avec les équipes d’ingénierie et de développement de ses clients, dès les premières étapes du projet.

- Dispositions de test et de validation : Notre plateforme de test permet de vérifier les performances des ressorts dans des conditions réelles d’utilisation.

- Capacité de fabrication « mass production »

RHD est un partenaire fiable qui contribuera au succès de vos produits sur le marché. La fabrication de ressorts pour la parfumerie et les cosmétiques présente des défis uniques qui nécessitent une approche spécialisée.

En comprenant ces défis et en collaborant avec nos équipes, il est possible de développer des produits de haute qualité et performance d’assemblage qui répondent aux attentes élevées de ce secteur. L’attention aux détails, depuis le choix des matériaux, la conception finale jusqu’à l’assemblage, demeure essentielle pour se démarquer et construire une réputation de fiabilité et d’excellence.