Ressorts sur mesure : niche à forte valeur ajoutée

La fabrication de ressorts sur mesure illustre la précision et l’agilité de la métallurgie française. Ces pièces stratégiques interviennent dans quasiment tous les domaines industriels.

Les ressorts sur mesure, des produits particuliers ? À travers l’innovation, la numérisation et une montée en compétences, les fabricants de ressorts s’adaptent à des exigences techniques et environnementales de plus en plus élevées. Soutenue par la volonté de relocaliser et d’investir dans les talents, cette filière se positionne comme un pilier essentiel de l’industrie.

Un composant ubiquitaire

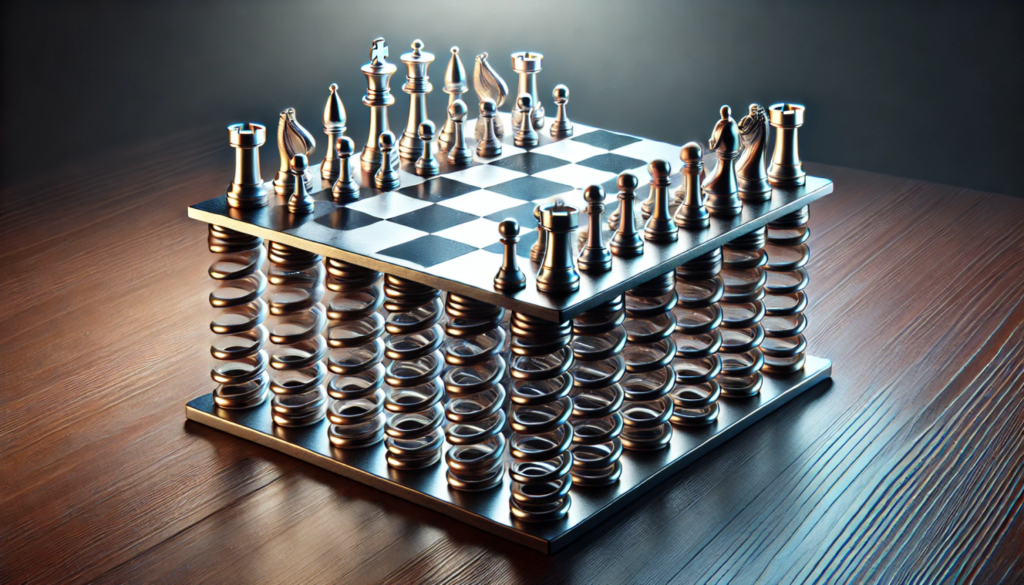

Parmi les savoir-faire de la métallurgie française, la conception et la fabrication de ressorts sur mesure occupent une niche stratégique. Qu’il s’agisse de modèles de compression, de traction, de torsion ou de formes spéciales, ces composants se retrouvent dans presque tous les secteurs industriels. Ainsi, du casque audio jusqu’aux énormes amortisseurs de ponts, le ressort se montre omniprésent.

Un savoir-faire technique et précis

La fabrication d’un ressort peut sembler simple. En réalité, elle requiert une expertise pointue. Le choix de l’alliage, le type d’enroulement, la trempe et le traitement de surface nécessitent des multiples compétences. Les tolérances dimensionnelles sont souvent très serrées. Un produit mal calibré entraîne des dysfonctionnements mécaniques.

Les producteurs français respectent les contraintes propres à chaque client. Les ressorts doivent résister à l’usure, aux chocs thermiques ou à la corrosion. Ils doivent parfois supporter des charges très élevées sur de longues périodes sans perdre leur élasticité. Certains ressorts de haute précision sont utilisés dans l’aéronautique ou la défense, où la fiabilité doit être absolue.

L’importance de l’innovation

Comme dans le reste de la métallurgie, l’innovation fait la différence. Les ressortiers développent de nouvelles formes, étudient des alliages allégés ou testent des revêtements protecteurs plus performants. Ils s’équipent aussi de machines à commande numérique capables de produire à grande vitesse des pièces d’une précision extrême.

L’apparition de l’impression 3D métallique offre également des nouvelles perspectives. Même si cette technologie reste en phase d’expérimentation pour certains types de pièces, elle pourrait à terme révolutionner la production de ressorts complexes. Les fabricants anticipent déjà ces évolutions en investissant dans la R&D et la formation de leurs équipes

Un pilier pour les filières stratégiques

Automobile, ferroviaire, médical, agroalimentaire, énergie : tous ces secteurs ont besoin de ressorts spécifiques. Dans l’automobile, ils contribuent aux systèmes de suspension, de freinage ou encore aux mécanismes de portes. Dans le ferroviaire, ils améliorent la sécurité des passages à niveau et participent à la fiabilité des bogies. Dans le médical, ils équipent des dispositifs de précision pour la chirurgie ou l’imagerie.

Parce qu’ils interviennent dans des domaines critiques, les ressorts doivent répondre à des normes de qualité très exigeantes. Les fabricants français s’appuient sur des certifications ISO, des audits clients et des procédures de traçabilité. Cela permet de garantir la conformité des pièces et la sécurité des utilisateurs.

La montée en compétence, clé de la réussite des ressortiers

Pour rester compétitifs, les industriels français misent sur leurs collaborateurs. La métallurgie d’aujourd’hui fait appel à des opérateurs et des ingénieurs très qualifiés. Ils doivent maîtriser la mécanique, la métallurgie, l’électronique et parfois l’informatique. C’est particulièrement vrai dans la fabrication de ressorts sur mesure, où chaque commande exige une adaptation technique.

Les entreprises investissent dans la formation continue. Elles développent des partenariats avec des écoles spécialisées pour attirer de nouveaux talents. De plus, les organisations s’appuient sur la formation en ligne et des programmes d’apprentissage ou de reconversion. Pallier le manque de main-d’œuvre et anticiper l’évolution des métiers restent deux objectifs importants

Une image à valoriser

L’industrie souffre encore d’une image négative ou datée. Les jeunes générations ont tendance à ignorer la diversité des métiers industriels, comme l’analysait le sociologue Jean Viard sur France Info. Pourtant, comme le rappelle France Travail, la métallurgie offre des carrières stimulantes, bien rémunérées et porteuses de sens. Les problématiques environnementales, la robotisation ou la conception de produits futurs constituent autant de défis passionnants.

Valoriser l’industrie passe aussi par la mise en avant de son impact positif sur l’économie locale. Les usines et ateliers de ressorts, par exemple, dynamisent les territoires. Elles créent de l’emploi, participent à l’essor de sous-traitants, et entretiennent un lien fort avec les communautés environnantes. Cet ancrage régional demeure un atout face à la concurrence étrangère.

Vers une industrie plus verte et connectée

La métallurgie française, tout comme les autres secteurs industriels, doit réussir sa transition écologique. Les procédés de fabrication consomment beaucoup d’énergie. Les émissions de gaz à effet de serre demeurent un enjeu majeur. Mais des avancées se concrétisent :

- Optimisation énergétique : isolement des sites, récupération de chaleur, meilleure gestion des flux.

- Nouvelles sources d’énergie : utilisation croissante d’électricité bas-carbone, expérimentation de l’hydrogène.

- Recyclage des métaux : la France développe la filière de l’économie circulaire. L’acier et l’aluminium, notamment, se recyclent plusieurs fois sans perdre leurs propriétés mécaniques.

- Écoconception : concevoir des pièces plus légères et plus durables, qui consomment moins de ressources et réduisent l’impact environnemental.

Dans la fabrication de ressorts, l’usage de matières premières recyclées se développe. Les ateliers cherchent à limiter les chutes de métal et à réutiliser les matériaux de coupe. Ils privilégient aussi des traitements de surface moins polluants, afin de limiter les rejets chimiques.

La numérisation pour plus d’agilité

L’industrie 4.0 joue un rôle décisif dans cette transition. La mise en place de logiciels de pilotage en temps réel permet de réduire les consommations énergétiques. Les capteurs connectés donnent une vision précise des flux de production. Les données recueillies servent à optimiser la maintenance des machines, à éviter les arrêts imprévus et à prolonger la durée de vie des équipements.

Grâce à ces outils, les industriels gagnent en souplesse. Ils peuvent mieux anticiper la demande et ajuster leurs volumes de production. Cela évite la surproduction et le gaspillage. De plus, la collaboration numérique facilite la personnalisation des pièces, un atout essentiel dans la fabrication de ressorts sur mesure.

L’industrie française, entre espoir et pragmatisme

Tous ces éléments montrent que l’industrie française, bien que mise à l’épreuve, possède des atouts solides. La métallurgie, grâce à sa modernisation, peut redevenir l’un des moteurs de la croissance. Les avancées technologiques, la revalorisation des métiers et l’envie de produire localement constituent autant de signaux encourageants.

Néanmoins, la route s’avère encore longue. Le coût de l’énergie, la pression fiscale et la complexité administrative freinent parfois les initiatives. Les entreprises demandent davantage de souplesse dans la réglementation et des aides ciblées pour innover. Selon des experts interrogés par Les Échos, la France doit poursuivre sa politique de soutien aux filières industrielles stratégiques afin de préserver son savoir-faire.

La question de la compétitivité à l’international reste également posée. Les concurrents étrangers, notamment en Asie, investissent massivement dans leurs outils de production. Ils bénéficient souvent d’un cadre réglementaire et fiscal plus léger. Pour faire face, les industriels français misent sur la qualité, la haute technologie et la capacité d’adaptation.

Des perspectives encourageantes pour les ressortiers

Malgré les incertitudes, le secteur métallurgique français affiche de réelles perspectives de croissance. L’essor des énergies renouvelables (éolien, solaire, hydrogène) ouvre de nouveaux marchés pour les métaux et alliages spécifiques. L’électrification des véhicules augmente la demande en aluminium et en acier à haute résistance. Les infrastructures ferroviaires et maritimes ont besoin de modernisation, ce qui se traduit par des commandes de pièces et de structures métalliques.

Cette dynamique profite aux fabricants de ressorts. Les besoins en composants de haute précision ne cessent de croître. Les entreprises spécialisées dans la conception sur mesure se positionnent comme des partenaires clés. Leur habileté à innover et à répondre rapidement aux demandes sur cahier des charges les rend indispensables.

La fabrication de ressorts sur mesure illustre cette montée en gamme. Elle nécessite un savoir-faire précis, une forte technicité et une grande agilité. Ces compétences, typiques de l’industrie française, constituent un avantage concurrentiel majeur. D’autant plus que la relocalisation et la souveraineté industrielle gagnent en importance aux yeux des décideurs et du public.

Une feuille de route claire

Il faudra consolider ces acquis. Les acteurs de la métallurgie doivent continuer à investir dans leurs usines, à recruter et à former les talents de demain. Ils doivent aussi poursuivre leurs efforts en matière de R&D et de numérisation. Soutenues par des dispositifs publics et la volonté de relocaliser, de nombreuses sociétés renforcent leur compétitivité.

Comme le résume un récent article de l’UIMM, la France dispose de compétences et d’infrastructures solides pour redevenir un leader industriel en Europe. Chaque acteur, de la PME familiale à la multinationale, devra saisir cette opportunité pour bâtir une industrie plus verte, plus compétitive et plus humaine.